氧化镁及相关镁制品是冶金、建材、化工等多个工业领域的重要原材料。本文将系统介绍氧化镁、镁砂、轻烧镁、重烧镁及电熔镁砂的基本概念、生产工艺与主要应用,并重点阐述电熔镁砂的生产过程。

一、核心概念辨析

- 氧化镁:化学式为MgO,俗称“苦土”,是镁的氧化物。它既是所有后续镁质耐火材料和化工产品的化学基础,本身也可作为一种高熔点(约2852°C)的碱性耐火材料或化工原料使用。

- 镁砂:这是一个工业统称,通常指由天然菱镁矿(主要成分为MgCO₃)经过煅烧(或称“死烧”)后得到的、以氧化镁为主要成分的烧结块或颗粒料。其氧化镁含量通常在90%以上,是生产各种定形和不定形耐火材料的基础原料。

- 轻烧镁与重烧镁:这是根据对菱镁矿的煅烧温度和产品活性进行的分类。

- 轻烧镁:又称“苛性镁砂”或“活性氧化镁”。通常在700~1000°C的较低温度下煅烧菱镁矿制得。此过程中碳酸镁分解为氧化镁和二氧化碳,但产物结构疏松、晶粒细小、气孔率高,具有很高的化学活性,因此得名。轻烧镁主要用于制备镁质胶凝材料(如镁水泥)、饲料添加剂、肥料及作为进一步生产其他镁制品的中间原料。

- 重烧镁:通常指在1500~1800°C的高温下对菱镁矿或轻烧镁进行充分烧结(死烧)得到的产物。其氧化镁晶体发育完全、结构致密、体积稳定、化学活性很低。重烧镁砂是制造普通镁砖、镁铝砖等耐火制品的主要原料。

- 电熔镁砂:是镁砂家族中的高端产品,通过电弧炉熔炼高纯度氧化镁原料(如高品位重烧镁砂或天然菱镁矿)而制成。在超过2750°C的极高温度下,原料完全熔化,冷却后形成由粗大、完整的高纯度方镁石(MgO)晶体构成的致密熔块。电熔镁砂具有更高的纯度(MgO含量通常≥97%)、更大的晶体尺寸、更好的体积稳定性和抗渣侵蚀性,但生产成本也更高。

二、电熔镁砂的生产工艺详解

电熔镁砂的生产是其所有产品中技术含量和能耗最高的环节,核心设备是电弧炉。主要生产流程如下:

- 原料准备:选用高品位的原料是关键。通常使用MgO含量在90%以上的优质重烧镁砂颗粒(3-30mm),或精选的高纯度天然菱镁矿块。原料需经过干燥、筛分,确保粒度均匀、水分低,以保证熔炼过程的稳定和高效。

- 熔炼过程:将合格原料投入三相交流或直流电弧炉中。通过石墨电极产生的高温电弧(中心温度可达3000°C以上),使炉料迅速熔化。炉体通常有倾动式和固定式两种。在熔炼过程中,比氧化镁更难熔的杂质(如硅、钙、铁等的氧化物)会部分挥发或上浮形成渣层,从而在一定程度上实现提纯。

- 熔体固化与冷却:熔炼达到要求后,停止供电,使熔融的氧化镁熔体在炉内或特制的铸模中缓慢自然冷却(通常需要数十小时)。缓慢的冷却速度对于方镁石晶体的充分长大至关重要,这是获得高致密度、高性能产品的决定性步骤。

- 破碎与分级:完全冷却后的巨大熔块(可达数十吨),被运出并使用颚式破碎机、圆锥破碎机等设备进行多级破碎。然后通过振动筛等设备,按不同粒度(如0-1mm, 1-3mm, 3-5mm, 5-10mm, 块料等)进行严格分级和筛选,得到最终的商品电熔镁砂。不同粒度的产品用于不同的耐火材料配方。

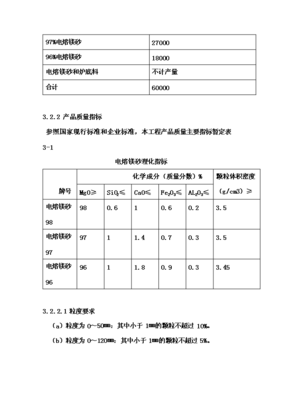

- 质量控制:在整个生产过程中,需要对原料、熔炼过程及最终产品的化学成分(特别是MgO、CaO、SiO₂、Fe₂O₃等含量)、体积密度、颗粒级配、晶体尺寸等关键指标进行严格检测,确保产品满足冶金、水泥等行业对高端耐火原料的苛刻要求。

三、主要应用领域

- 轻烧镁:镁质建材(玻镁板、防火板)、农业(饲料、肥料)、环保(烟气脱硫)、化工(镁盐制备)等。

- 重烧镁砂:主要用于生产中档镁砖、镁铬砖、镁铝砖等定形耐火制品,以及修补料、捣打料等不定形耐火材料,广泛应用于钢铁、有色金属冶炼炉的衬里。

- 电熔镁砂:因其优异的性能,主要用于对耐火材料要求极高的领域。例如:钢铁工业中大型超高功率电炉、炉外精炼炉(如LF炉、VOD炉)的炉衬、渣线部位;水泥工业中回转窑的烧成带;玻璃工业的窑炉蓄热室;以及生产高档镁碳砖、镁钙砖等不可或缺的骨料和细粉原料。

###

从基础的氧化镁到高端的电熔镁砂,镁质材料通过不同的原料和工艺路径,形成了满足各工业层级需求的产品序列。其中,电熔镁砂的生产代表了镁质耐火原料制备技术的顶峰,其熔炼工艺直接决定了最终耐火制品在极端高温和化学侵蚀环境下的服役性能,是现代高温工业不可或缺的基石材料之一。